Классификация припоев для пайки, технические характеристики и рекомендации по выбору

При выборе припоя нужно руководствоваться следующими принципами:

При выборе припоя нужно руководствоваться следующими принципами:

1) температура плавления паяемых деталей должна быть выше, чем температура плавления припоя,

2) должна обеспечиваться хорошая смачиваемость основного материала,

3) значения коэффициентов температурного расширения основного материала и припоя также должны быть близки,

4) наименьшая токсичность припоя,

5) припой не должен ухудшать механические свойства основного материала и образовывать с ним гальваническую пару, приводящую к интенсивной коррозии в процессе эксплуатации,

6) свойства припоя должны соответствовать технико-эксплуатационным требованиям, предъявляемым к конструкции в целом (прочность, электропроводность, коррозионностойкость, хладостойкость и др.),

7) припои с ограниченным интервалом кристаллизации требовательны к качеству подготовки поверхностей к пайке и обеспечению точного капиллярного зазора, при больших зазорах лучше применять композиционные припои,

8) для проведения вакуумной пайки и пайки в среде защитных газов наиболее подходящими являются самофлюсующиеся припои, без содержания цинка и других металлов с высокой упругостью паров,

9) для пайки неметаллических деталей используют припои с добавками элементов, обладающих наибольшим химическим сродством (для керамики и стекла — с цирконием, гафнием, индием, титаном).

Припои классифицируют по нескольким признакам:

1. По температуре плавления:

а) низкотемпературные (Тпл до 450 град., на основе галлия, индия, олова, висмута, цинка, свинца и кадмия): особолегкоплавкие (Тпл до 145 градусов), легкоплавкие (Тпл=145. 450 град.);

б) высокотемпературные (Тпл более 450 град., на основе меди, алюминия, никеля, серебра, железа, кобальта, титана): среднеплавкие (Тпл=450. 1100 град.), высокоплавкие (Тпл=1100. 1850 град.), тугоплавкие (Тпл более 1850 град.).

2. По типу расплавления: полностью и не полностью расплавляемые (композиционные, из твердого наполнителя и легкоплавкой части).

3. По способу получения припоя — готовые и образуемые в процессе пайки (контактно-реактивная пайка). При контактно-реактивной пайке припой получается в результате расплавления основного металла, прокладок (фольги), покрытий или вытеснения металла из флюса.

4. По основному химическому элементу в составе припоя (содержание более 50%): индиевые, галлиевые, оловянные, магниевые, цинковые, алюминиевые, медные, серебряные, золотые, никелевые, кобальтовые, железные, марганцевые, палладиевые, титановые, ниобиевые, циркониевые, ванадиевые, смешанные припои из двух элементов.

5. По способу образования флюса: флюсуемые и самофлюсующие, содержащие литий, бор, калий, кремний, натрий. Флюс служит для удаления окислов и защиты кромок от окисления.

6. По технологии изготовления припоя: прессованные, тянутые, штампованные, катанные, литые, спеченные, аморфные, измельченные.

7. По виду припоя: прутковые, проволочные, трубчатые, ленточные, листовые, композитные, порошковые, пастообразные, таблетированные, в виде закладных деталей.

Среди низкотемпературных припоев наибольшее распространение получили оловянно-свинцовые припои (Тпл=183 град. при содержании олова 60%). Содержание олова может колебаться в пределах 30. 60%, Тпл=145. 400 град., при большем содержании этого элемента температура плавления снижается, увеличивается жидкотекучесть сплавов.

Так как сплав олова и свинца склонен к рассыпанию и плохо взаимодействует с металлами при пайке, то в состав этих припоев вводят легирующие добавки цинка, алюминия, серебра, кадмия, сурьмы, меди.

Соединения кадмия улучшают свойства припоев, однако обладают повышенной токсичностью. Припои с повышенным содержанием цинка применяют для пайки цветных металлов — меди, алюминия, латуни и цинковых сплавов. Оловянные припои обладают теплостойкостью до температуры около 100 град., свинцовые — до 200 град. Свинец также быстро корродирует в условиях тропического климата.

Наиболее легкоплавкими припоями являются составы, содержащие галлий (Тпл=29 град.). Оловянно-галиевый припой имеет Тпл=20 град.

Висмутовые припои имеют Тпл=46. 167 град. Такие припои при затвердевании увеличивают свой объем.

Температура плавления индия — 155 град. Индиевые припои используют при пайке материалов с разными температурными коэффициентами расширения (например, коррозионно-стойкая сталь с кварцевым стеклом), так как он имеет свойство высокой пластичности. Индий обладает стойкостью к окислению, коррозионной стойкостью к щелочам, хорошей электро- и теплопроводностью и смачиваемостью.

Среди высокотемпературных припоев наиболее легкоплавкими являются составы на основе меди . Медные припои находят применение при пайке стали и чугуна, никеля и его сплавов, а также при вакуумной пайке. Медно-фосфорные припои (содержание фосфора до 7%) применяют для пайки меди как альтернатива серебряным припоям.

Более высокой пластичностью обладают медные припои с добавками серебра и марганца . С целью повышения механических свойств вводят также добавки никеля, цинка, кобальта, железа, щелочных металлов, бора и кремния.

Медно-цинковые припои более тугоплавки (Тпл более 900 град. при количестве цинка до 39%), применяются для пайки углеродистых сталей и разнородных материалов. Потери цинка в виде испарений изменяют свойства припоя и вредны для здоровья, как и пары кадмия. Для снижения этого эффекта в припой вводят кремний.

Медно-никелевые припои подходят для пайки деталей из коррозионно-стойких сталей. Никелевая составляющая повышает Тпл. Для ее снижения в припой вводят кремний, бор, марганец.

Серебряные припои изготавливают в виде системы «медь-серебро» (Тпл=600. 860 град.). Серебряные припои содержат в своем составе добавки, снижающие Тпл (олово, кадмий, цинк), и повышающие прочность соединения (марганец и никель). Серебряные припои являются универсальными и применяются для пайки металлов и неметаллов.

При пайке жаропрочных сталей применяют никелевые припои системы «никель-марганец» . Помимо марганца такие припои содержат и другие добавки, повышающие жаропрочность: цирконий, ниобий, гафний, вольфрам, кобальт, ванадий, кремний и бор.

Пайку алюминия производят алюминиевыми припоями с добавлением меди, цинка, серебра и кремния , снижающих Тпл. Последний элемент образует с алюминием наиболее коррозионно-стойкую систему.

Пайку тугоплавких металлов (молибден, ниобий, тантал, ванадий) осуществляют чистыми или композиционными припоями с высокой Тпл на основе циркония, титана и ванадия . Пайку вольфрама производят сложными припоями систем «титан-ванадий-ниобий», «титан-цирконий-ниобий» и другими.

Свойства припоев и их химсостав указаны в таблицах 1-6.

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

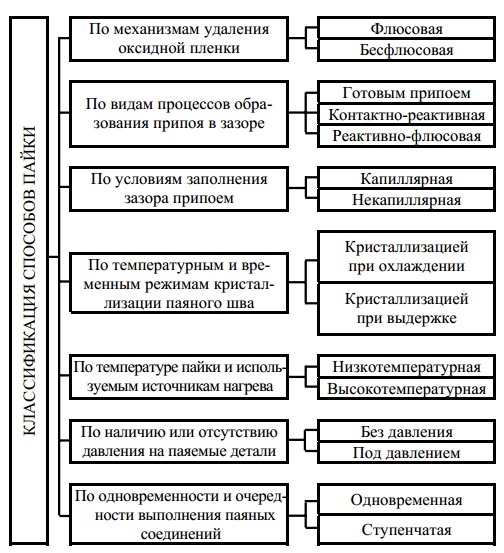

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

Текст ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 20485-75

ПАЙКА

МЕТОД ОПРЕДЕЛЕНИЯ ЗАТЕКАНИЯ ПРИПОЯ В ЗАЗОР

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАЙКА

Метод определения затекания припоя в зазор

Soldering and brazing. Method for determining the filling of the clearance

Дата введения 01.01.76

Настоящий стандарт устанавливает метод определения затекания припоя в горизонтальный зазор по коэффициенту затекания и коэффициенту пористости и метод определения затекания припоя в вертикальный зазор переменной величины по высоте подъема.

(Измененная редакция, Изм. № 2).

1. МЕТОД ОПРЕДЕЛЕНИЯ ЗАТЕКАНИЯ ПРИПОЯ В ГОРИЗОНТАЛЬНЫЙ ЗАЗОР

1.1. Для испытаний должны применяться изготовленные из паяемого материала две пластины размерами 40 х 40 мм и 20 х 15 мм.

1.2. Толщина пластин должна быть от 1,0 до 2,0 мм. При толщине более 2,0 мм допускается механическая обработка пластин со стороны, не подвергаемой испытанию, до нужной толщины.

1.3. При испытании должен использоваться припой, дозированный по объему, в количестве 150 % объема зазора.

1.4. Подготовка поверхности пластин и припоя должна соответствовать технологическому процессу подготовки поверхностей перед пайкой.

1.5. Испытания следует проводить с флюсом или в среде, применяемой в соответствующем технологическом процессе пайки.

1.6. Подготовленные пластины должны быть собраны внахлестку с равномерным зазором требуемой величины и расположены симметрично. Величина зазора может фиксироваться двумя прокладками соответствующей толщины, расположенными вдоль больших сторон пластины размером 20 х 15 мм.

1.7. Пластины должны быть собраны так, чтобы не происходила их деформация на протяжении всего испытания.

1.8. Материал прокладок должен иметь температуру начала плавления выше температуры пайки и не вступать во взаимодействие с паяемым материалом и припоем.

1.9. Припой следует уложить равномерно вплотную у зазора вдоль меньшей стороны пластины размером 20 х 15 мм.

1.10. Образец в процессе испытания должен быть расположен горизонтально.

1.11. Установка для испытаний должна обеспечивать нагрев образца до температуры пайки и сохранение ее при испытании.

1.12. Режим нагрева и охлаждения образца должен задаваться программой испытания, соответствующей условиям нагрева и охлаждения изделия.

1.13. Измерение и автоматическую запись температуры следует проводить термоэлектрическими преобразователями и автоматическими приборами следящего уравновешивания по ГОСТ 7164 класса точности не ниже 0,5″.

© Издательство стандартов, 1975 © ИПК Издательство стандартов, 2000

1.14. Испытаниям должны подвергаться не менее трех образцов.

1.13, 1.14. (Измененная редакция, Изм. № 2).

1.15. Коэффициент заполнения К3, %, вычисляют по формуле

к3 = 100,

где S3 — площадь заполнения зазора припоем, мм 2 ;

SQ — площадь верхней пластины образца без площади прокладок, мм 2 .

1.16. Коэффициент пористости Кп, %, вычисляют по формуле

Кп = 100,

где Sa — площадь пор, мм 2 (суммарная площадь газовых пор и участков несмачивания).

1.17. Величины ^ и Sn должны измеряться приборами, обеспечивающими погрешность измерения не более 0,5 мм 2 , на снимке, полученном после рентгеновского просвечивания образцов, или непосредственно на образце после удаления одной из пластин механической обработкой.

1.18. За значения К3 и Кп должны приниматься среднеарифметические значения трех полученных результатов.

2. МЕТОД ОПРЕДЕЛЕНИЯ ЗАТЕКАНИЯ ПРИПОЯ В ВЕРТИКАЛЬНЫЙ ЗАЗОР

2.1. Для испытаний следует применять образец, состоящий из двух трубок А и В из паяемого материала в соответствии с черт. 1.

2.2. Образец перед испытанием должен быть собран в соответствии с черт. 2. Материал винтов и ванны должен иметь температуру начала плавления выше температуры пайки и не вступать во взаимодействие с паяемым материалом и припоем.

2.3. Подготовка внутренней поверхности трубки А, наружной поверхности трубки В и припоя должна соответствовать технологическому процессу подготовки поверхности паяемого изделия перед пайкой.

2.4. Припой кусками размером от 15 до 20 мм должен быть введен в отверстие внутренней трубки В.

Объем припоя — не более 1400 мм 3 .

2.5. Испытания следует проводить с флюсом или в среде, применяемой в соответствующем технологическом процессе пайки.

2.6. Установка для испытаний должна обеспечивать нагрев образца и припоя до температуры пайки и сохранение ее при испытании.

2.7. Режим нагрева и охлаждения образца должен быть задан программой испытания, соответствующей условиям нагрева и охлаждения изделия.

2.8. Измерение и автоматическую запись температуры следует проводить термоэлектрическими преобразователями и автоматическими приборами следящего уравновешивания по ГОСТ 7164 класса точности не ниже 0,5.

2.9. Испытаниям следует подвергать не менее трех образцов.

2.10. Высоту подъема в зависимости от зазора следует измерять на снимке, полученном после рентгеновского просвечивания образцов, или непосредственно на разрезанном образце.

Просвечивание или резы образца должны проводить в двух осях в направлениях 1 и 2 в соответствии с черт. 3.

2.11. Высоту подъема должны измерять приборами, обеспечивающими погрешность измерения не более 0,5 мм.

2.12. За значение высоты подъема припоя следует принимать среднеарифметическое значение трех полученных результатов.

ГОСТ 23592-96 Монтаж электрический радиоэлектронной аппаратуры и приборов. Общие требования к объемному монтажу изделий электронной техники и электротехнических

Монтаж электрический радиоэлектронной

аппаратуры и приборов

ОБЩИЕ ТРЕБОВАНИЯ К ОБЪЕМНОМУ

МОНТАЖУ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ

ТЕХНИКИ И ЭЛЕКТРОТЕХНИЧЕСКИХ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

1 РАЗРАБОТАН Научно-исследовательским технологическим институтом приборостроения Минмашпрома Украины

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 9 от 12 апреля 1996 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 15 февраля 2001 г., № 71-ст межгосударственный стандарт ГОСТ 23592-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2001 г.

4 ВЗАМЕН ГОСТ 23592-79

Монтаж электрический радиоэлектронной аппаратуры и приборов

ОБЩИЕ ТРЕБОВАНИЯ К ОБЪЕМНОМУ МОНТАЖУ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ И ЭЛЕКТРОТЕХНИЧЕСКИХ

Electrical wiring of radio-electronic equipment and devices. General requirements for three-dimensional wiring of electronic and electrical devices

Дата введения 2001-07-01

1 Область применения

Настоящий стандарт распространяется на электрический монтаж (далее — монтаж), выполняемый внутри радиоэлектронной аппаратуры, приборов и устройств (далее — аппаратура) с применением кабельных изделий (проводов, кабелей, жгутов и т.д.).

Стандарт устанавливает общие требования, которые являются обязательными, кроме требований 4.6.2 , 4.6.6 , при разработке технической документации, изготовлении и приемке аппаратуры.

Стандарт не распространяется на печатный монтаж.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 14312-79 Контакты электрические. Термины и определения

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15845-80 Изделия кабельные. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 21930-76 Припои оловянно-свинцовые в чушках. Технические условия

ГОСТ 23585-96* Монтаж электрический радиоэлектронной аппаратуры и приборов. Технические требования к разделке и соединению экранов проводов

ГОСТ 23586-96 Монтаж электрический радиоэлектронной аппаратуры и приборов. Технические требования к жгутам и их креплению

ГОСТ 23587-96 Монтаж электрический радиоэлектронной аппаратуры и приборов. Технические требования к разделке монтажных проводов и креплению жил

ГОСТ 23594-79 Монтаж электрический радиоэлектронной аппаратуры и приборов. Маркировка

ГОСТ 25467-82 Изделия электронной техники. Классификация по условиям применения и требования по стойкости к внешним воздействующим факторам

* В Российской Федерации действует ГОСТ 23585-79.

3 Определения

В настоящем стандарте применяют термины в соответствии с ГОСТ 14312, ГОСТ 15845 и ГОСТ 16504.

4 Технические требования

4.1 Общие технические требования

4.1.1 Монтаж элементов аппаратуры следует производить в соответствии с требованиями настоящего стандарта по нормативной документации (далее — НД) на аппаратуру конкретного типа и конструкторской документации (КД), утвержденных в установленном порядке.

4.1.2 Требования к разделке и креплению жил монтажных проводов должны соответствовать ГОСТ 23587.

4.1.3 Требования к разделке и соединению экранов проводов должны соответствовать ГОСТ 23585.

4.1.4 Требования к жгутам должны соответствовать ГОСТ 23586.

4.1.5 Маркировка проводов и изделий электронной техники (ИЭТ) должна соответствовать требованиям ГОСТ 23594.

4.1.6 Маркировочные знаки, наносимые согласно КД на шасси и ИЭТ, должны быть четкими и удобными для чтения.

4.1.7 Монтаж должен обеспечивать работу аппаратуры в условиях воздействия на нее внешних факторов по ГОСТ 15150 и ГОСТ 25467.

4.1.8 Производственные помещения сборки и монтажа должны соответствовать требованиям ГОСТ 12.1.005 и действующим технологическим и санитарным нормам.

4.1.9 Технические требования к монтажу аппаратуры должны быть указаны в КД ссылкой на настоящий стандарт.

«Технические требования к монтажу — по ГОСТ 23592-96»

4.1.10 ИЭТ, провода, материалы и комплектующие изделия, применяемые при монтаже, должны соответствовать требованиям стандартов и другим НД на них и быть разрешенными к применению.

4.1.11 Конструкция и монтаж аппаратуры должны обеспечивать возможность доступа к ее элементам с целью осмотра, проверки, замены и подключения контрольной аппаратуры.

Подвижные части блоков не должны касаться проводов. Расстояния между ними оговаривают в КД.

4.1.12 При монтаже следует принимать следующие конструктивные меры для уменьшения влияния одних цепей на другие:

— длина монтажных проводов высокочастотных и импульсных цепей должна быть наименьшей, для чего элементы высокочастотных цепей, связанные между собой, должны быть расположены в непосредственной близости, и соединения между такими элементами должны быть кратчайшими;

— отдельные провода, наиболее подверженные воздействию помех или сами их создающие, должны быть экранированы или свиты;

— неэкранированные провода высокочастотных цепей при их пересечении следует располагать, по возможности, под углом, близким к 90°. При параллельном расположении такие провода должна быть максимально удалены друг от друга, разделены экраном или свиты.

Требования данного пункта должны быть указаны в КД.

4.1.13 Расстояние между неизолированными токоведущими поверхностями аппаратуры должно быть не менее 2,0 мм.

Расстояние между неизолированными токопроводящими поверхностями при монтаже должно быть не менее 1,0 мм. Это расстояние допускается уменьшать до 0,4 мм в случае покрытия этих поверхностей электроизоляционными лаками или компаундами.

4.2 Требования к монтажу проводов, жгутов и кабелей

4.2.1 Монтажные провода по площади сечения должны соответствовать току нагрузки и допускаемому падению напряжения, обладать необходимой механической и электрической прочностью.

Предпочтительно применять провода с изоляцией, стойкой к воздействию клеев, влагозащитных лаков и растворителей, а также к влиянию внешних воздействующих факторов (температуры, влажности, ионизирующего воздействия).

4.2.2 Не допускается применять монтажные провода с поврежденной изоляцией, надрезами жилы провода и другими дефектами, снижающими их механическую и электрическую прочность.

Не допускается деформация и повреждение изоляции проводов в момент захвата инструментом, наличие заусенцев на токопроводящих жилах.

4.2.3 Неизолированные провода, применяемые при монтаже, должны иметь антикоррозионное покрытие.

4.2.4 Минимальный радиус изгиба проводов должен быть не менее значения, указанного в ТУ на них. При отсутствии таких указаний радиус изгиба должен быть не менее двукратной величины наружного диаметра.

4.2.5 Монтажные провода, жгуты и кабели должны быть прикреплены к элементам конструкции и не должны располагаться на острых кромках и ребрах шасси, узлов и аппаратуры. В случае, если это выполнить невозможно, допускается прокладка проводов, жгутов и кабелей на ребрах и кромках шасси при условии обеспечения мер, предохраняющих провода, жгуты и кабели от повреждений (обмотка лентами, применение изоляционных прокладок, трубок).

4.2.6 Соединение проводов одного с другими, а также проводов с выводами ИЭТ и выводов ИЭТ между собой должно быть выполнено с помощью контакт-деталей.

4.2.7 Монтажные провода, плоские кабели в местах соединения перед пайкой должны быть механически закреплены.

4.2.8 Общая площадь сечения жил проводов и выводов ИЭТ, присоединяемых к контакт-деталям, не должна превышать наименьшей площади сечения контакт-детали.

4.2.9 Жгуты, кабели или отдельные провода, перемещаемые в процессе работы, должны быть выполнены из гибких многожильных проводов типа МГШВ, МС16-13 и т.д. и не должны касаться неподвижных частей приборов.

4.2.10 Если в гибком кабеле имеются экранированные провода, то все экраны должны быть спаяны между собой и заведены на контакт «земля», если иное не оговорено в КД.

4.2.11 Монтаж токопроводящих жил ленточных проводов необходимо производить только при фиксированном положении ленточного провода.

4.2.12 Плоскость резания заготовки кабеля должна быть перпендикулярна относительно оси токопроводящих жил.

4.2.13 При снятии изоляции с ленточных проводов с многопроволочными жилами скрутку проволок необходимо сохранить.

4.3 Требования к монтажу ИЭТ

4.3.1 В процессе монтажа аппаратуры должны быть приняты меры по защите полупроводниковых приборов от воздействия статического электричества согласно нормативному документу на конкретное изделие.

4.3.2 Жгуты, кабели и выводы ИЭТ, при необходимости, перед установкой должны быть отрихтованы с соблюдением требований НД.

4.3.3 При рихтовке выводов ИЭТ следует обеспечить неподвижность участка вывода длиной не менее 1,0 мм от корпуса.

4.3.4 Формовку выводов ИЭТ производить таким образом, чтобы в месте выхода из корпуса (изолятора) вывод не испытывал механических усилий выше значений, установленных НД на ИЭТ.

4.3.5 При рихтовке, формовке, установке и креплении ИЭТ не допускается повреждение покрытия выводов, за исключением следов (отпечатков) инструмента, не нарушающее их покрытия (оголение основного материала) и не снижающее механическую прочность.

4.3.6 Формовка выводов ИЭТ (при отсутствии в государственных стандартах и технических условиях на них требований к расстоянию от корпуса ИЭТ до центра радиуса изгиба вывода к радиусу изгиба) должна быть выполнена со следующими размерами:

а) расстояние от корпуса ИЭТ до центра радиуса изгиба вывода, мм, не менее:

1) для полупроводниковых приборов .

2) для резисторов и конденсаторов при диаметре (толщине) вывода до 1 мм включительно

3) для резисторов и конденсаторов при диаметре (толщине) вывода свыше 1 мм .

4) для дросселей .

б) радиус изгиба, мм, не менее:

1) при диаметре (толщине) вывода до 0,5 мм включительно .

2) свыше 0,5 до 1,0 мм включительно .

3) при диаметре (толщине) вывода свыше 1,0 до 1,5 мм включительно .

4) при диаметре (толщине) вывода свыше 1,5 м .

1,0-1,5 диаметра вывода

4.3.7 При увеличении плотности монтажа и расположении ИЭТ вплотную к шасси на корпуса и выводы ИЭТ должны быть надеты электроизоляционные трубки, что необходимо отразить в КД. В этом случае должен быть выдержан допустимый для ИЭТ температурный режим.

4.3.8 Внутренний диаметр электроизоляционной трубки следует выбирать таким, чтобы обеспечить плотную посадку ее на корпус ИЭТ. Длина трубки должна превышать длину корпуса ИЭТ на 0,5-1,0 мм с каждой стороны.

4.3.9 ИЭТ необходимо механически крепить к контакт-детали с последующей пайкой, а в случае необходимости — дополнительно при помощи хомутов, скоб, держателей, заливки компаундом, установки на клей.

4.3.10 Способ дополнительного крепления ИЭТ выбирают исходя из требований ТУ на ИЭТ, их весовых, габаритных и конструктивных характеристик, а также условий эксплуатации аппаратуры и указывают в КД.

4.3.11 Механическое крепление выводов ИЭТ следует осуществлять выполнением не менее одного оборота вокруг контакт-детали, шины или вставлением в отверстие плоского контакта с плотным обжатием вывода. Изгиб контакт-детали не допускается.

4.3.12 Выводы ИЭТ, провода должны свободно без усилия входить в монтажные отверстия, армированные заклепками, с обязательной последующей подгибкой вывода, провода.

4.3.13 Количество выводов ИЭТ (в том числе жил проводов), закрепляемых на контакт-детали, следует определять в зависимости от длины контакта, диаметров выводов ИЭТ (проводов) и механической прочности контакт-детали. Количество их должно быть не более четырех.

4.3.14 Расстояние от торца цилиндрического контакта до закрепленного вывода ИЭТ провода должно быть не менее 0,5 мм. Расстояние от платы до закрепленного цилиндрического вывода провода должно быть не менее 1,0 мм, а до плоского вывода — не менее 0,5 мм.

4.3.15 Каждый вывод ИЭТ и жила провода должны быть закреплены на контакт-детали отдельно. Не допускается скручивать выводы ИЭТ, провода друг с другом и выводы ИЭТ с жилами проводов.

4.3.16 Выводы ИЭТ, подбираемого при настройке и регулировке прибора, следует паять без механического крепления на полную их длину. После выбора ИЭТ его выводы должны быть отформованы и механически закреплены к контакт-детали.

4.3.17 Свободные выводы реле и трансформаторов использовать в качестве контакт-детали не допускается.

4.4 Требования к монтажу соединителей

4.4.1 Монтаж проводов в соединители не должен изменять усилие сочленения и расчленения вилки с розеткой более чем это разрешено нормативным документом (НД) на отсутствующий тип соединителя. Монтаж соединителей с плавающими контактами, а также заливку соединителей герметиками следует производить с ответной технологической частью соединителей, если нет других указаний в НД.

4.4.2 Хвостовики контактов соединителей для объемного монтажа должны обеспечивать прочное соединение с проводами одним из следующих методов: пайкой, обжимкой, накруткой. Конкретный метод монтажа и количество перепаек указаны в НД.

4.4.3 Монтаж соединителей, конструкция которых не предусматривает крепление ленточного провода, зона пайки заливается компаундом, следует выполнять в приспособлении, фиксирующем ленточный провод относительно соединителя.

4.4.4 Хвостовики контактов соединителей для объемного монтажа должны допускать присоединение проводов с указанным в НД сечением.

4.4.5 Соединители, поступающие на монтаж, должны быть расконсервированы.

4.4.6 В процессе пайки соединителей должны быть приняты меры, исключающие попадание припоя и флюса на контактную часть гнезд и штырей.

4.4.7 После проверки качества пайки хвостовики контактов должны быть защищены изоляционными трубками или покрыты герметиком или компаундом. Трубки должны одновременно защищать места оголения жил проводов и кабелей, а также хвостовиков контактов. Не допускается повреждение трубок, надеваемых на хвостовики контактов и фиксаторы.

4.5 Требования к пайке монтажных соединений

4.5.1 Материалы, применяемые при монтаже, должны по своему составу и качеству отвечать всем требованиям, оговоренным в соответствующих государственных стандартах.

4.5.2 Применяемые материалы должны иметь сертификаты с указанием даты изготовления, марки и срока годности.

4.5.3 Токопроводящие жилы следует лудить по всей поверхности пайки. Допускается нелуженый участок жилы на расстоянии до 1 мм от торца изоляции.

4.5.4 Не допускается деформация жил в месте перехода от луженого участка к нелуженому.

4.5.5 Луженая поверхность токопроводящих жил, выводов элементов должна быть блестящей или светло-матовой. Наличие пор и наплывов в виде острых выступов не допускается.

4.5.6 Пайку монтажных соединений в аппаратуре следует производить после механической сборки и проверки элементов схемы на соответствие требованиям КД.

4.5.7 Запрещается пайка проводов с необлуженными концами к хвостовикам соединителей.

4.5.8 Хвостовую часть контакта соединителя необходимо облудить, если она не была предварительно облужена.

4.5.9 Хвостовики контактов соединителей по истечении срока гарантированной паяемости перед монтажом должны быть подвергнуты предварительному горячему лужению.

4.5.10 Припой и флюс для пайки должны выбираться в зависимости от подвергаемых пайке материалов, допускаемого нагрева элементов монтажа и рабочих температур и указываться в КД.

В качестве основных следует применять припои марок ПОС 61 и ПОС 61М по ГОСТ 21930.

4.5.11 При флюсовании попадание флюса внутрь ИЭТ на контактные части соединителей не допускается. При пайке ячеек и блоков, имеющих в конструкции негерметичные ИЭТ, их следует располагать в положении, исключающем затекание флюса внутрь ИЭТ и попадание на поверхности соприкасающихся контактов реле и соединителей.

При использовании трубчатых припоев и паяльных паст дополнительное флюсование можно не производить.

4.5.12 Стержень электропаяльника должен быть очищен от нагара, облужен и иметь ровную поверхность без заусенцев.

4.5.13 Форму стержня электропаяльника и угол заточки следует выбирать в зависимости от конструкции паяемого узла.

4.5.14 Проверку температуры стержня электропаяльника следует проводить не менее двух раз в смену: перед началом работы и после перерыва с отметкой в документе установленной на предприятии формы, а также при его замене, заточке или изменении режима пайки.

4.5.15 Температура пайки должна соответствовать интервалу температурной активности флюса и припоя и не превышать предельно допустимых значений, указанных в НД на элементы конкретных типов.

При отсутствии таких указаний температура паяльного жала должна быть для припоя ПОС 61 и ПОС 61М от 240 до 280 °С.

4.5.16 Время пайки и лужения выводов ИЭТ не должно превышать значения, указанного в НД на элементы конкретных типов. При отсутствии таких ограничений длительность процесса должна быть не более 5 с.

4.5.17 Расстояние от корпуса ИЭТ до места пайки (луженой поверхности) вывода должно быть не менее значения, указанного в НД на элементы конкретного типа. При отсутствии таких указаний это значение должно быть не менее 1 мм.

4.5.18 При ступенчатой пайке монтажных соединений каждую последующую пайку следует производить припоем, температура плавления которого должна быть на 30-40°С ниже температуры плавления припоя, которым выполнена предыдущая пайка, или тем же припоем, при этом не допускается распайка ранее образованного шва.

4.5.19 Паяные соединения не должны иметь трещин, крупных пор, острых выступов, грубых зерен, выпуклых галтелей, наплывов, крупных игольчатых и дендритных образований, перемычек припоя. Пайка должна быть, по возможности, скелетной, т.е. под припоем должен быть виден контур паяных выводов и проводов. Допускается неполная заливка припоем отверстий диаметром более 3 мм.

Поверхность припоя по всему периметру паяного шва должна быть непрерывной, гладкой, глянцевой, без темных пятен и посторонних включений.

Допускается матовая или блестящая с матовыми пятнами поверхность припоя в паяном соединении с серебряным, золотым, никелевым, оловянно-висмутовым, кадмиевым покрытиями.

Допускается «позеленение» вблизи мест пайки и под изоляцией для медных проводов типа МГТФ, МП 17-11 и др., не имеющих покрытия.

4.5.20 Поверхность паяных соединений следует очищать тканью из безворсового материала или кистью, смоченными этиловым спиртом или спиртонефрасовой (спиртобензиновой) смесью в соотношении 1:1. При этом следует применять нефрас С3-180/120 (бензин БР-1) по НД, этиловый спирт по ГОСТ 18300.

Допускается применение других материалов и способов очистки, не снижающих качество соединений.

Очистку паяных соединений следует производить после каждой пайки или группы паек.

Моющая жидкость не должна попадать внутрь негерметичных элементов аппаратуры.

4.6 Требования к непаяным методам монтажа

4.6.1 При монтаже методом накрутки применяют немодифицированные, модифицированные и бандажные соединения. Вид соединения должен быть определен в технических требованиях чертежа.

4.6.3 При выполнении монтажа накруткой провода между контактами штырей следует укладывать без натяжения.

4.6.4 При выполнении монтажа накруткой не допускается:

— выполнять соединение проводом, выпрямленным после раскрутки соединения;

— деформировать соединения (обжимать, сдвигать витки и т.п.);

— нахлест витков друг на друга в соединении.

4.6.5 Конец последнего витка соединения, выполненного накруткой, должен плотно прилегать к контактному штырю.

4.6.7 Выступание конца обжимаемого провода при выходе из хвостовика контакта должно быть не более 1,5 мм.

4.6.8 Поверхность хвостовика контакта после обжатия не должна иметь трещин, заусенцев, острых кромок, нарушений покрытий.

5 Требования безопасности

5.1 При монтаже должны выполняться требования ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.2.007.0 и ГОСТ 12.4.021.

5.2 Для предупреждения поражения электрическим током при монтаже необходимо надежно заземлять корпуса питающих трансформаторов, вентиляторов, вентиляционных систем и электроинструментов.

Электропроводка должна иметь качественную изоляцию. При монтаже следует применять электропаяльники и розетки закрытого типа с рабочим напряжением не более 36 В. На розетках должно быть указано значение напряжения.

5.3 Для предотвращения пожара при монтаже следует предусмотреть следующие меры:

— помещения для хранения и разлива легковоспламеняющихся жидкостей (ЛВЖ) должны быть изолированными и оборудованными вентиляцией;

— для хранения и транспортирования ЛВЖ или обтирочных материалов, загрязненных ЛВЖ, должна применяться тара из небьющегося и необразующего искр материала, с плотно закрывающимися крышками, на которой нанесены надписи «Огнеопасно» и название жидкости;

— рабочие участки должны быть снабжены противопожарным инвентарем (асбестовые одеяла, песок, огнетушители и т.д.).

5.4 Для соблюдения требований безопасности при монтаже необходимо выполнять правила защиты от статического электричества.

5.5 Для предупреждения тепловых ожогов при монтаже необходимо производить предварительную сушку ИЭТ и инструмента перед погружением в расплавленный припой. Рабочее место необходимо оборудовать теплоизолирующими экранами и специальными подставками для электропаяльников.

5.6 Для предупреждения травм от механических факторов необходимо использовать специальную тару для деталей и материалов, обеспечивающую безопасность при их транспортировании. Движущие части механизмов должны быть ограждены.

5.7 Для предупреждения отравления в процессе монтажа при выполнении работ с применением припоев, содержащих свинец, лаков и клеев рабочие места должны быть оборудованы вытяжными установками, обеспечивающими удаление вредных паров до нормы, не превышающей предельно допустимой концентрации в соответствии с требованиями ГОСТ 12.1.005.

Следует также выполнить [ 1 ].

5.8 Освещенность рабочих мест должна соответствовать [ 2 ].

5.9 Требования безопасности, не установленные настоящим стандартом, должны соответствовать требованиям системы стандартов безопасности труда.

ПРИЛОЖЕНИЕ А

Библиография

Ключевые слова: стандарт, технические требования, монтаж электрический, монтаж накруткой, монтаж обжимкой, радиоэлектронная аппаратура, прибор, кабельные изделия, провод, жгут, ленточный кабель, вывод ИЭТ, соединитель, хвостовик контакта, пайка

Хотите оперативно узнавать о новых публикациях нормативных документов на портале? Подпишитесь на рассылку новостей!

Пайка металлов

Точечная и контактная сварка, пайка алюминия, флюс, припой

Разделы сайта

Требования к припоям

Припоями называются различные сплавы или чистые металлы, при помощи которых в процессе паяния металлические детали соединяются в одно целое. В качестве припоев могут быть использованы только те металлы или сплавы, которые отвечают определенным требованиям, зависящим от условий пайки, эксплуатации паяного изделия и других факторов.

Эти требования следующие:

1. Припой должен состоять из компонентов, обладающих взаимной растворимостью с основным металлом, и хорошо смачивать паяемое изделие.

2. Припой должен обеспечивать высокую прочность, пластичность и коррозионную стойкость соединения.

Механические свойства шва зависят как от припоя, так и от основного металла. Поэтому пластичность самого припоя может быть относительно низкой, но в то же время достаточной для того, чтобы из него можно было получить проволоку или ленту для введения припоя в место пайки.

3. Важное значение имеет для пайки интервал между температурами плавления основного металла и припоя. Температура плавления припоя должна удовлетворять условиям, в которых осуществляется пайка и последующая эксплуатация паяного изделия.

Если температура плавления припоя близка к температуре плавления основного металла, то процесс пайки затрудняется. В этом случае при малейшем повышении температуры пайки происходит прожог изделия. Поэтому интервал между температурой плавления основного металла и температурой пайки должен быть по крайней мере не менее 50—60 градусов.

Если требуется сохранить свойства материала в исходном состоянии, то температура плавления припоя должна быть выбрана так, чтобы не происходило заметного изменения структуры основного металла (например, при пайке закаленных стальных изделий).

4. Припой должен отвечать условиям работы изделия и обеспечивать выполнение специальных требований, предъявляемых к конструкции (жаропрочность, кислотоупорность, электропроводность, теплопроводность, соответствие цвета паяного шва цвету основного металла и т. д.).

5. В состав припоя не должны входить легкоиспаряемые компоненты в концентрациях, при которых они легко испаряются. Это требование особенно важно для припоев, применяемых при пайке в газовых средах. При других видах пайки твердый флюс, создавая защитный покров, препятствует испарению таких компонентов, в то время как в газовых средах этого не происходит.

При этом следует иметь в виду, что температура кипения (испарения) элементов во многих случаях не зависит от температуры их плавления. Часто компоненты припоя с более низкой температурой плавления могут кипеть при более высоких температурах.

Так, например, олово с температурой плавления 232 градуса кипит при 2300 градусах, тогда как цинк, плавящийся при 419 градусах, кипит при 950 градусах.

6. Припой не должен обладать красноломкостью или хладноломкостью, так как это может привести к растрескиванию паяного шва в процессе нагревания или охлаждения.

7. Припой должен быть дешевым и простым в изготовлении.

8. Важное значение имеет близость коэффициентов теплового расширения основного материала и припоя, особенно если паяное изделие работает в условиях высокой температуры. В этом случае разница в коэффициентах теплового расширения изделия и шва может привести к появлению трещин при охлаждении изделия после пайки.

Требования к материалу припоя

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

Приводится описание особенностей структуры и свойств аморфного ленточного припоя на основе никеля марки ВПр51, предназначенного для высокотемпературной пайки тонкостенных элементов конструкций из нержавеющих сталей и сплавов на основе никеля. Приводятся требования к его составу, описана процедура определения режимов пайки, предусматривающая выбор температуры и времени выдержки, определены технологические свойства припоя, такие как растекаемость и смачиваемость, оценена его эрозионная активность по отношению к основному материалу. Приведены также данные о прочностных характеристиках паяных соединений, полученных с использованием припоя ВПр51 в виде аморфной ленты.

Введение

Высокотемпературная пайка тонкостенных элементов конструкций, выполненных из коррозионностойких сталей и сплавов на основе никеля, является относительно сложным технологическим приемом [1–3]. В данном случае приходится сталкиваться с рядом трудностей, связанных, с одной стороны, с необходимостью обеспечения высокого уровня смачиваемости материалом припоя поверхностей соединяемых элементов конструкции, а с другой – такого рода взаимодействие должно быть ограничено зоной диффузионного взаимодействия, которая, в свою очередь, должна быть достаточной для обеспечения требуемого уровня прочностных характеристик паяного соединения. Кроме требований к природной сущности припоя, его физико-химическим свойствам, задаваемым, прежде всего, химическим составом, крайне важным является решение вопросов о равномерной и точно задаваемой дозировке припоя и исключении образования пористости в зоне паяного шва из-за, например, использования полимерного связующего в случае лент, получаемых из порошкового припоя [4]. Одним из полуфабрикатов припоев, применяемых для высокотемпературной пайки, сочетающим высокую степень структурно-химической однородности при прецизионно задаваемой толщине, а следовательно, обеспечивающим точную дозировку, является припой в виде быстрозакаленных лент. В этой связи перспективно использование ленточного припоя марки ВПр51, предназначенного для пайки тонкостенных элементов конструкций авиационной техники (теплообменники, сотовые конструкции), выполненных из коррозионностойких сталей и сплавов на основе никеля [5].

Работа выполнена в рамках реализации комплексного научного направления 10.9. «Припои и технологии высокотемпературной диффузионной пайки», в части разработки припоев и технологии высокотемпературной диффузионной пайки жаропрочных металлических материалов нового поколения («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [2].

Аморфные металлические ленточные припои на основе никеля обладают уникальными физико-химическими свойствами: идеальной структурной и химической однородностью, равнотолщинностью, пластичностью при многократном изгибе [6–11]. Кроме обеспечения возможности получения высокотемпературного припоя в виде быстрозакаленных лент, т. е. склонности к образованию необходимого для обеспечения основных технологических свойств полуфабриката припоя количества аморфной фазы [12, 13], его состав также должен удовлетворять целому ряду требований: обладать физико-химическими свойствами, обеспечивающими необходимый уровень смачиваемости и растекаемости, а также низкой эрозионной активностью по отношению к основному материалу [5, 14–16]. В итоге полученная композиция, будучи полученной в виде аморфной (быстрозакаленной) ленты, может найти свое применение уже в качестве армирующего элемента композиционного материала [17] или войти в состав материалов функционального назначения [18].

В настоящее время перспективным направлением в области разработки композиций припоев, предназначенных для пайки тонкостенных элементов конструкций из нержавеющих сталей и жаропрочных сплавов, является создание припоев на основе никеля. Задача повышения жаропрочности (способности материала выдерживать высокие напряжения при температурах эксплуатации) паяных соединений решается благодаря сложному легированию припоев и проведению длительной термической обработки соединений. Наиболее часто применяют хром, обеспечивающий жаростойкость (способность сопротивляться химическому разрушению поверхности в условиях эксплуатации) и стойкость к высокотемпературной солевой коррозии (ВСК), которая наиболее опасна в температурном диапазоне 760–1000°C. Введением в припой таких элементов, как молибден, вольфрам, тантал, алюминий и титан, достигают повышения жаропрочности; введением кобальта – пластичности паяных соединений. Молибден, вольфрам и тантал предназначены для твердорастворного, а алюминий и титан – для дисперсионного упрочнения. По этому принципу созданы многие отечественные и зарубежные припои, такие, например, как ВПр24 и др. Особый интерес представляют эвтектические сплавы, обладающие низкой температурой ликвидус, высокой жидкотекучестью, которые хорошо смачивают поверхность паяемых материалов и менее склонны к образованию ликваций и усадочных пор. Никелевые припои типа BNi-2, BNi-3, BNi-4 используются при пайке элементов конструкций из жаропрочных, жаростойких коррозионностойких материалов, работающих при температурах вплоть до 1000°C, и состоят обычно из эвтектик состава «никель–бор» или «никель–кремний–бор», которые, как правило, характеризуются высокой эрозионной активностью (что обусловлено высоким содержанием бора: 2,5–3,5%), которая обусловлена низкой температурой эвтектики «никель–бор» и высокой диффузионной подвижностью бора.

Решение задачи создания экономнолегированного припоя на основе никеля, сочетающего сниженную температуру пайки с низкой эрозионной активностью материала припоя по отношению к соединяемым материалам, а также позволяющего получать такой припой в виде аморфной ленты, сводится к определению входящих в его состав элементов и их содержанию, т. е. существование припоя в виде аморфной ленты определяется его химическим составом [18]. В состав припоя, содержащего такие традиционные для жаропрочных припоев на основе никеля элементы, как хром, кобальт, молибден, ниобий, титан, дополнительно вводят железо, марганец, а также кремний и бор. С помощью введения в сплав дополнительных компонентов обеспечивается необходимый уровень значений жаростойкости припоя и паяных соединений на уровне значений жаростойкости не ниже основного материала. Сравнительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно (?1100°С) снизить температуру пайки, обеспечить низкую эрозионную активность припоя и, как показали испытания, описанные далее, не сказывается на уровне жаростойкости и прочности паяных соединений. Оптимальным сочетанием содержания железа и кобальта также достигается уменьшение растворения паяемого материала, повышение прочности, пластичности и снижение способности к охрупчиванию паяных соединений при хорошем уровне смачиваемости. Введением титана, который является сильным раскислителем сплавов, в совокупности с наличием в сплаве ниобия достигается необходимый уровень жаропрочности, обусловленный образованием тугоплавких соединений (боридов и силицидов) на их основе. Марганец введен в состав припоя для обеспечения необходимой смачиваемости и растекаемости припоя по поверхности паяемого материала. Кроме того, этот элемент позволяет снизить температуру плавления, что в совокупности обеспечивает высокий уровень прочностных характеристик паяных соединений.

Материалы и методы

Оценку свойств припоя производили на основании изучения особенностей его поведения при пайке тонкостенных элементов конструкций, выполненных из коррозионностойкой стали марки 12Х18Н10Т. В данном случае важным является подбор оптимальных режимов пайки – температуры и продолжительности выдержки, которые определяют взаимодействие материала припоя с материалом соединяемых деталей.

Для этой цели проведена серия экспериментов с последовательным изменением температуры пайки образцов в вакууме, состоящих из пластин паяемого материала с размещенным на их поверхности пакетом из нескольких слоев аморфного припоя. Перед пайкой поверхность пластин тщательно зачищали шлифовальной бумагой номеров 200, 400 и 600 с доведением поверхности полировкой шлифовальной бумагой с зерном 0,63 мкм. Затем поверхность обрабатывали смесью бензина и спирта в соотношении 3:1 (объемных частей). Количество припоя оценивали по толщине используемых лент припоя. Так, для припоя марки ВПр51 проведена пайка по следующим режимам: температура варьировалась от 1050 до 1160°C, выдержка при температуре пайки составляла 15 мин. В ходе эксперимента контролировали следующие параметры: смачиваемость, которую оценивали по углу смачивания; растекаемость, которую, в свою очередь, измеряли по диаметру капли на поверхности пластины, а также степень эрозионного взаимодействия материала припоя с паяемым материалом. На основании проведенных экспериментов для припоя марки ВПр51 выбран следующий режим пайки: температура 1040–1050°C, выдержка 15 мин.

В случае изготовления образцов для определения напряжения сдвига, нахлестка составляла 1,0–1,5 толщины листовой заготовки. Это продиктовано тем, что при большей величине нахлестки разрушение (особенно при испытаниях при повышенной температуре) происходит по основному материалу. При увеличении площади нахлестки в процессе испытаний также происходит изгиб нахлесточной части паяных образцов. Такого рода деформация образцов, имеющая место до его разрушения, нежелательна. По этой причине величину нахлестки поддерживали в указанных ранее пределах.

Для определения предела прочности паяного соединения изготовили стандартные образцы для испытаний с диаметром рабочей зоны 5 мм из прутковой заготовки коррозионностойкой стали марки 12Х18Н10Т.

Определение прочностных характеристик проводили на испытательных машинах Instron (Англия), FPZ-100/1 (Германия) при комнатной (20°C) и повышенной температуре (600°C).

Способность припоя заполнять зазоры малой величины под действием капиллярных сил, называемую капиллярностью, проверяли следующим образом. На поверхность пластины из коррозионностойкой стали указанной марки укладывали пластину прямоугольной формы из стали той же марки, но меньшего размера и закрепляли фольгой из коррозионностойкой стали посредством точечной сварки. Строго контролировали зазор (на свету) между пластинами, который не превышал 50±5 мкм. Затем у кромки второй пластины устанавливали пакет аморфного ленточного припоя. Далее проводили пайку по выбранному на этапе определения смачиваемости и растекаемости режиму и изготавливали продольный шлиф, по которому определяли степень заполнения припоем заданного зазора, – тем самым подтверждалась смачиваемость паяемого материала припоем и дополнительно оценивалась величина эрозионного взаимодействия материла припоя с соединяемым материалом (рис. 1).

Рис. 1. Проба на капиллярность припоя марки ВПр51

При металлографическом исследовании микрошлифов паяных соединений установлено следующее: степень эрозии материалом припоя ВПр51 не превышает 2–3%, припой образует малые углы смачивания и хорошо заполняет капиллярный зазор (рис. 2).

Рис. 2. Входная (а – ?100) и выходная (б – ?200) галтели паяного шва образца

из коррозионностойкой стали марки 12Х18Н10Т

Установлено также, что в паяном шве с зазором 90–100 мкм (рис. 3) образована доэвтектическая структура, имеющая включения темного цвета. Шов состоит из гамма-твердого раствора, эвтектики и темных включений (рис. 4, а). По мере уменьшения зазора (шов толщиной 50 мкм) эвтектика сначала становится прерывистой (рис. 4, б), а затем вырождается. При величине зазора, равной 40 мкм, шов состоит только из гамма-твердого раствора (рис. 4, в).

Рис. 3. Паяный шов (?200) со стороны входной галтели с зазором 90–100 мкм

Рис. 4. Изменение микроструктуры (?500) паяного соединения по шву (а–в)

Результаты и обсуждение

Для пайки образцов для определения механических характеристик (пределов прочности при срезе или сдвиге, предела прочности при растяжении) использованы приведенные ранее режимы пайки. Так, для образцов из коррозионностойкой стали марки 12Х18Н10Т для испытания на срез и определения предела прочности выбран следующий режим: температура 1040–1050°С с выдержкой 15–20 мин и охлаждением с печью до 100°С в вакууме. Пайку проводили в вакуумной печи типа СНВ, контроль температуры осуществляли при помощи вольфрамово-рениевой термопары с фиксированием значений на цифровом вольтметре.

При испытании образцов из коррозионностойкой стали, паянных припоем марки ВПр51, получены следующие результаты (табл. 1 и 2).

Результаты механических испытаний на срез образцов из коррозионностойкой стали марки 12Х18Н10Т толщиной 1,5 мм, паянных припоем марки ВПр51 (аморфная лента)на основе никеля